I/ Giới thiệu:

Máy biến áp là tài sản quan trọng nhất của trạm biến áp điện. Độ tin cậy trong vận hành phát điện, truyền tải và phân phối điện là phụ thuộc lớn vào vận hành và bảo dưỡng máy biến áp. Các thông số được sử dụng nhiều nhất để đánh giá tình trạng sức khỏe của máy biến áp là phân tích khí hòa tan (DGA), phân tích chất lượng dầu (OQA) và hàm lượng Furan (FFA) trong dầu.

Hiện nay, tham số cho phép giám sát trực tuyến đơn giản trong một máy biến áp mang điện là DGA. Mặc dù hầu hết DGA đang được thực hiện trong phòng thí nghiệm, nhưng xu hướng là giám sát DGA trực tuyến, vì nó cho phép phát hiện hoặc chẩn đoán các sự cố trong suốt vòng đời của máy biến áp.

DGA: Phương pháp DGA đo nồng độ khí trong dầu được hình thành do quá trình phân hủy cách điện xảy ra khi máy biến áp gặp sự cố. Tùy thuộc vào loại lỗi, các loại quá trình phân hủy khác nhau có thể xảy ra. Khi các khuyết tật về điện và nhiệt xảy ra trong dầu máy biến áp, chúng sẽ phân hủy tạo ra các khí dễ cháy, chẳng hạn như hydro (H2), etilen (C2H4), axetilen (C2H2), metan (CH4) và etan (C2H6). Khi quá trình phân hủy xảy ra trong vật liệu giấy cách điện, các khí được tạo ra là carbon monoxide (CO) và carbon dioxide (CO2), và những khí này cho thấy lỗi về nhiệt. DGA có thể được áp dụng cho nhiều loại dầu cách điện khác nhau. Sự lão hóa, tính chất nhiệt của từng loại dầu cũng như phương pháp xác định lỗi ở dầu biến áp là khác nhau tùy thuộc vào loại dầu được dùng cho máy biến áp.

Hệ thống giám sát DGA trực tuyến chính xác cho phép phát hiện hoặc chẩn đoán, gần như ngay lập tức, mọi hư hỏng ban đầu xảy ra trong lớp cách điện lỏng hoặc rắn của máy biến áp, tránh được hư hỏng lớn.

II/ Hệ thống giám sát trực tuyến DGA:

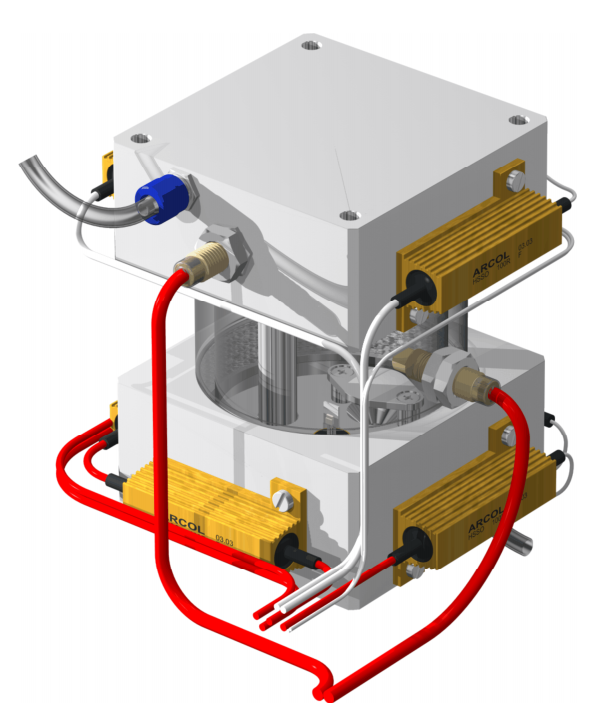

Hệ thống giám sát DGA trực tuyến bao gồm hai thành phần chính là bộ chiết khí (extraction) và cảm biến. Theo báo cáo về thiết bị theo dõi khí trong dầu do CIGRE công bố (Report on Gas Monitors for Oil-Filled Electrical Equipment. CIGRE: Paris, France, 2010; Volume 409), hầu hết các nhà sản xuất sử dụng phương pháp chiết khí dựa trên nguyên lý không gian đầu (Headspace), phương pháp nay được đánh giá rất đáng tin cậy bởi sai số nhỏ và sai số lặp lại rất thấp.

Hình 1 - Bồn chiết khí sử dụng nguyên lý Không gian đầu

Cũng theo báo cáo này, các nhà sản xuất bộ giám sát DGA sử dụng các công nghệ khác nhau, như Sắc ký khí (GC), quang phổ ảnh âm thanh (PAS), Hồng ngoại không tán sắc (NDIR) hay được gọi với tên cận hồng ngoại (NIR)... cho cảm biến khí. Các công nghệ có thể được mô tả cơ bản như sau:

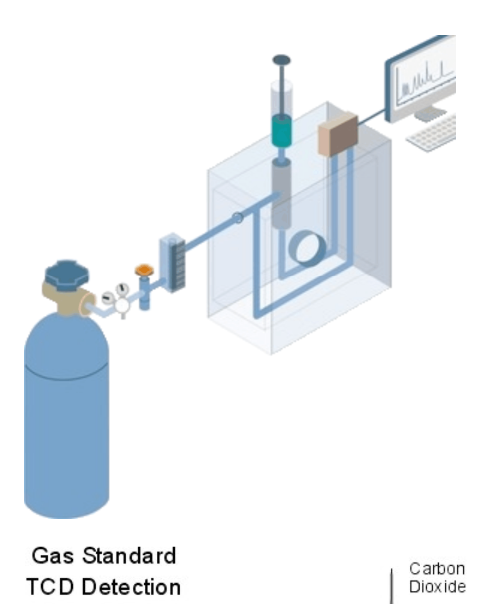

- Sắc ký khí: là một phương pháp chính xác, nhưng nó liên quan đến các vật tư tiêu hao như khí mang trơ và các khí hiệu chuẩn cần được bổ sung định kỳ và do đó những hệ thống này cồng kềnh và do đó chi phí vận hành và chi phí lắp đặt cao hơn.

Hình 2 - Công nghệ Cảm biến GS

- Quang phổ ảnh âm thanh: không sử dụng các vật tư tiêu hao là khí mang và khí hiệu chuẩn như Sắc ký khí, nhưng hệ thống bao gồm nhiều bánh xe “chopper” là các bộ phận chuyển động bổ sung, và công nghệ này dễ bị ảnh hưởng bởi các nhiễu âm thanh. Hầu hết các nhà sản xuất sử dụng các hệ thống này đều khẳng định họ có kỹ thuật triệt tiêu nhiễu âm thanh xung quanh tốt, nhưng đây là một yếu tố chưa được biết đến vì các dấu hiệu nhiễu có thể xảy ra tại hiện trường do cộng hưởng khác nhau và ảnh hưởng bên ngoài khác, điều này nằm ngoài dự đoán.

Hình 3 - Công nghệ Cảm biến PAS

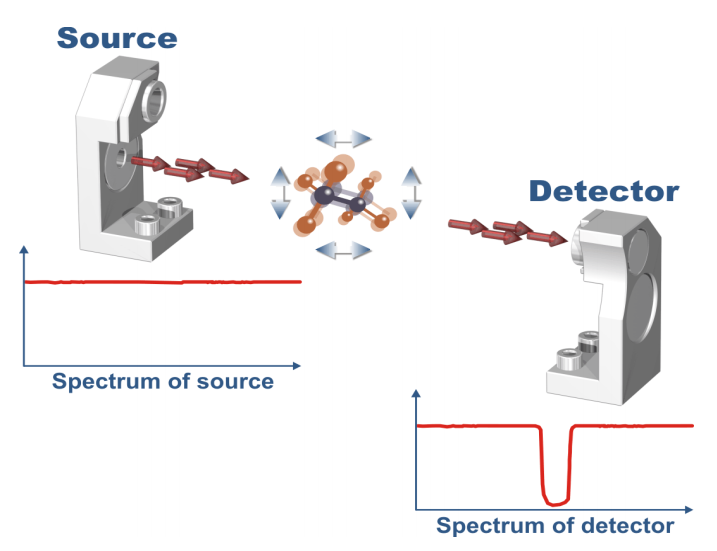

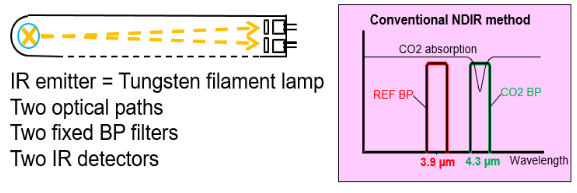

- Hồng ngoại không tán sắc: cũng không cần bất kỳ vật tư tiêu hao nào như PAS. Ưu điểm lớn nhất là không có bộ phận chuyển động ở phía cảm biến và không bị ảnh hưởng bởi nhiễu âm thanh bên ngoài. Cảm biến NDIR có tuổi thọ rất cao và rất ít nhu cầu bảo trì hoặc hiệu chuẩn lại. Một ưu điểm của công nghệ NDIR là chỉ với 01 lần đo trong thời gian khoảng 40 phút (bao gồm thời gian lấy mẫu), hệ thống có thể cho ra kết quả DGA một cách chính xác cho tất cả các khí chứa Cacbon.

Hình 4 - Công nghệ Cảm biến NDIR

1/ Công nghệ Hồng ngoại không tán sắc: Công nghệ NDIR có thể được tóm tắt như sau

- Quang phổ hấp thụ:

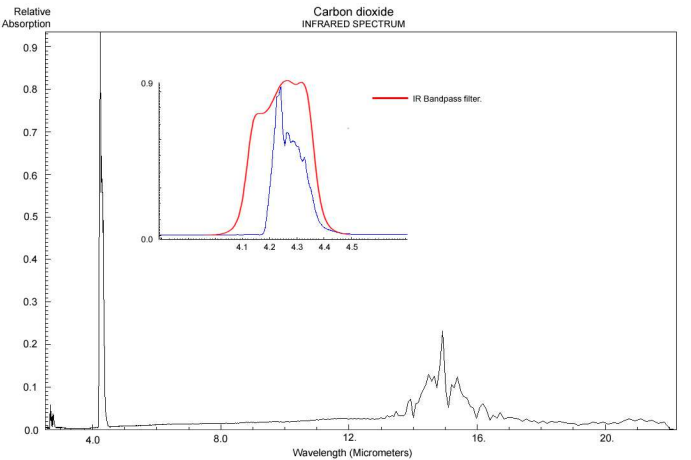

Các phân tử khí có mức năng lượng cụ thể do sự kết hợp riêng lẻ độc đáo của các nguyên tử và năng lượng liên kết liên quan. Ánh sáng hồng ngoại có thể kích hoạt các mức năng lượng này, làm giảm năng lượng ánh sáng truyền qua: Các phân tử hấp thụ ánh sáng ở các bước sóng cụ thể. Mỗi loại phân tử có quang phổ hấp thụ điển hình của riêng nó. Tuy nhiên, quang phổ hấp thụ của các loại khí thường rất giống nhau. Để tránh độ nhạy chéo này, các máy dò có thể được thiết kế để kiểm tra sự hấp thụ của một hoặc nhiều dải bước sóng điển hình của khí mục tiêu.

Hình 5 - Mức độ hấp thụ của khí CO2, nguồn - SGX Sensortech (IS) Ltd Registered in England No. 08067077)

- Các thành phần chính của hệ thống:

Cảm biến NDIR là hệ thống đo quang phổ nhỏ gọn thường được sử dụng để phân tích khí. Các thành phần chính là bộ phát hồng ngoại, buồng mẫu, bộ lọc bước sóng quang học và máy dò hồng ngoại. Việc lựa chọn bước sóng được thực hiện bởi các bộ phát hồng ngoại và bộ lọc quang học đặc biệt, chứ không phải bởi một phần tử phân tán như cách tử hoặc lăng kính. Vì không có bộ phận chuyển động nên máy dò NDIR rất nhỏ gọn và mạnh mẽ.

Hình 6 – Thiết kế cơ bản của cảm biến NDIR, nguồn https://www.vaisala.com/

- Nguyên lý hoạt động

Một bộ lọc quang học được sử dụng để chọn dải phổ hồng ngoại trong đó khí được đo hấp thụ mạnh bức xạ. Cường độ hấp thụ này phụ thuộc vào nồng độ khí, cho phép suy ra nồng độ khí từ tín hiệu của máy dò. Một kênh lọc khác trong phạm vi bước sóng trong đó khí không hấp thụ bức xạ, tạo ra tín hiệu tham chiếu với các nhiễu khác nhau được bù. Cấu hình 2 kênh này làm cho công nghệ đo NDIR đặc biệt ổn định.

Khí được dẫn vào buồng mẫu và bức xạ hồng ngoại (bức xạ IR) được dẫn qua buồng mẫu về phía đầu dò. Máy dò có bộ lọc quang giúp loại bỏ tất cả ánh sáng ngoại trừ bước sóng mà các phân tử khí được chọn có thể hấp thụ.

Cường độ ánh sáng hồng ngoại đến máy dò tỷ lệ nghịch với nồng độ của khí được đo trong buồng mẫu. Nếu không có khí trong buồng, máy dò sẽ nhận được cường độ ánh sáng đầy đủ. Khi nồng độ tăng lên, cường độ của ánh sáng hồng ngoại đến máy dò sẽ giảm.

Ngoài ra, các giá trị đo được tuyến tính hóa trong phạm vi đo tương ứng trong quá trình hiệu chuẩn tại nhà máy. Điều này được thực hiện bằng cách đo một số mẫu tham chiếu của khí tương ứng có nồng độ trải rộng trên toàn bộ phạm vi đo.

- Các thông số đo được:

+ Dải đo (Measuring Range):

Các nhà sản xuất khác nhau thường chỉ định phạm vi đo khác nhau. Các hệ thống cảm biến NDIR tuân thủ nghiêm ngặt các khuyến nghị có liên quan từ các tiêu chuẩn quốc tế phổ biến cho đến nay như IEC60599 và hướng dẫn IEEE về các ngưỡng Khí được xác định. Các dòng sản phẩm này đáp ứng đầy đủ các nhu cầu được quy định bởi các ứng dụng và tiêu chuẩn thực tế khác nhau và các ý kiến cũng như tài liệu nghiên cứu từ các tổ chức chuyên gia như CIGRE.

+ Độ chính xác (Accuracy):

Độ chính xác là một thông số mà các nhà sản xuất khác nhau công bố khác nhau. Một số Nhà sản xuất công bố chỉ dựa trên "công nghệ cảm biến" của họ. Chú ý rằng, độ chính xác dựa trên thực tế bao gồm: Độ chính xác kết hợp của "Chiết xuất khí" và "Đo Khí trong khí" dựa trên tình hình thực tế tại hiện trường. Hệ thống cảm biến NDIR được đánh giá sai số thấp, một số nhà sản xuất đã thực hiện việc kiểm tra sai số tại các phòng thí nghiệm được công nhận chuẩn ISO 17025, và kết quả đo được tiệm cận với phương pháp tốt nhất là Sắc Ký khí (khoảng 15-20%) cho toàn bộ quá trình “Chiết xuất khí” và “đo khí trong khí”.

+ Một số sản phẩm sử dụng công nghệ NDIR

Công nghệ NDIR đang được phát triển mạnh trong giai đoạn gần đây với nhiều sản phẩm khác nhau của các nhà sản xuất khác nhau, có thể kể đến như dòng sản phẩm OTP của Vaisala, dòng sản phẩm Hydrocal của MTE Meter Testing Equipment…

2./ Hệ thống giám sát DGA lắp đặt tại nhà máy Nhiệt điện Bà Rịa.

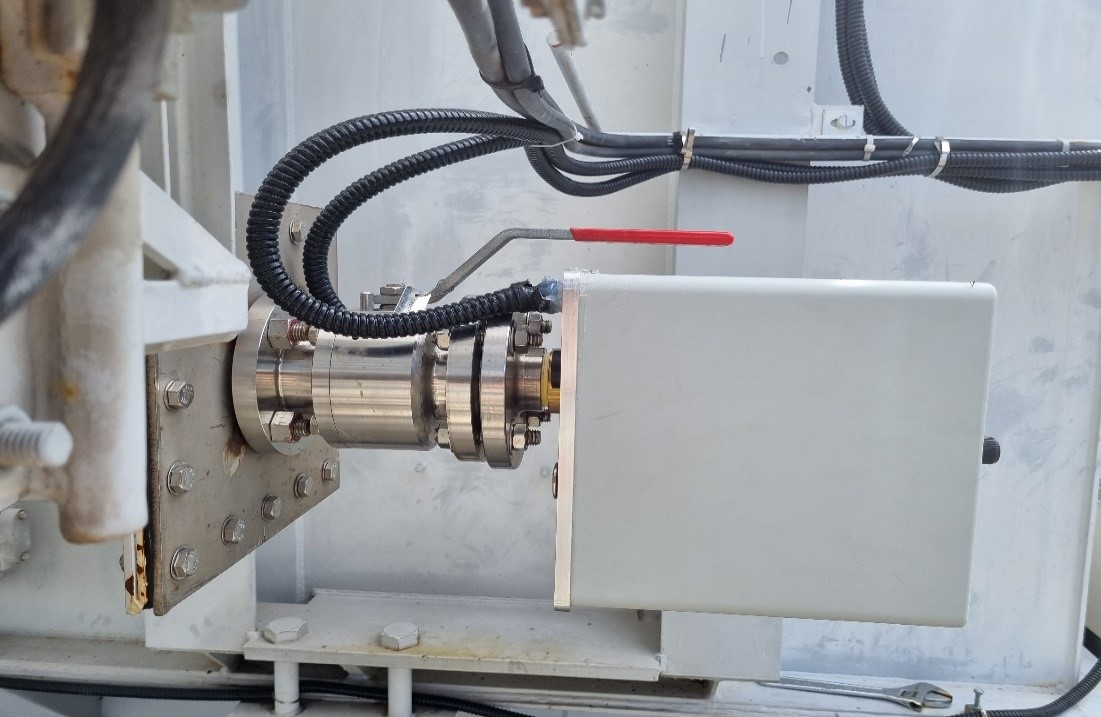

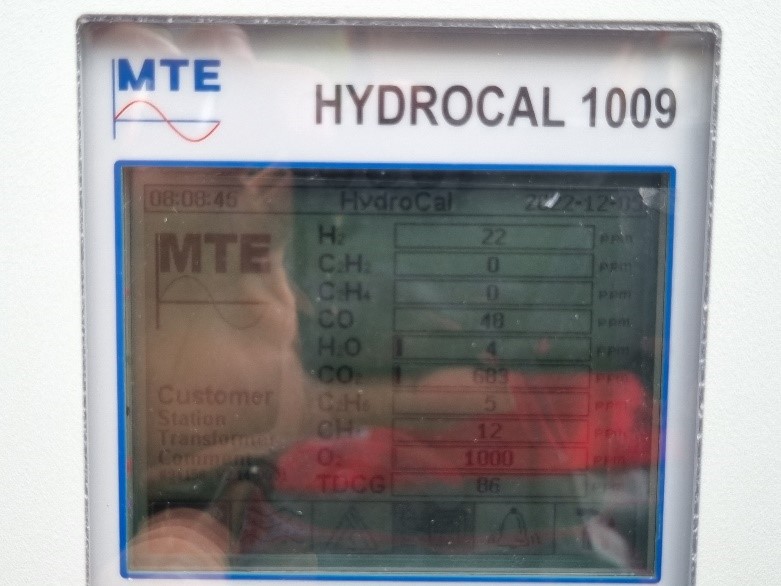

Trong chương trình giám sát trực tuyến tình trạng Máy biến áp, năm 2022, nhà máy Nhiệt điện Bà Rịa đã trang bị 04 bộ giám sát DGA Hydrocal 1009 của hãng MTE, với chức năng giám sát 8 khí hư hỏng (H2, CH4, C2H6, C2H4, C2H2, CO, CO2, O2) và hàm lượng nước trong dầu MBA.

Hình 7 – Bộ giám sát Hydrocal 1009 – Hãng MTE Meter Testing Equipment

Bộ giám sát Hydrocal 1009 với thiết kế nhỏ gọn (khoảng 15kg) cho phép lắp đặt trực tiếp lên van dầu hoặc tại đường ống làm mát, hoặc phối hợp lắp đặt với cảm biến PD bằng công nghệ UHF tại cùng 1 van dầu mà vẫn đảm bảo tính hiệu quả của bộ giám sát.

Hình 8 - Bộ giám sát Hydrocal 1009 được lắp đặt trực tiếp lên van dầu.

Hình 9- Bộ giám sát Hydrocal 1009 được lắp đặt tại đường ống làm mát MBA T9 – Nhà máy Nhiệt điện Bà Rịa

Hình 10 - Bộ giám sát Hydrocal 1009 được lắp đặt cùng với cảm biến PD – UHF của hãng OHV tại van xả đáy MBA T8 – Nhà máy Nhiệt điện Bà Rịa

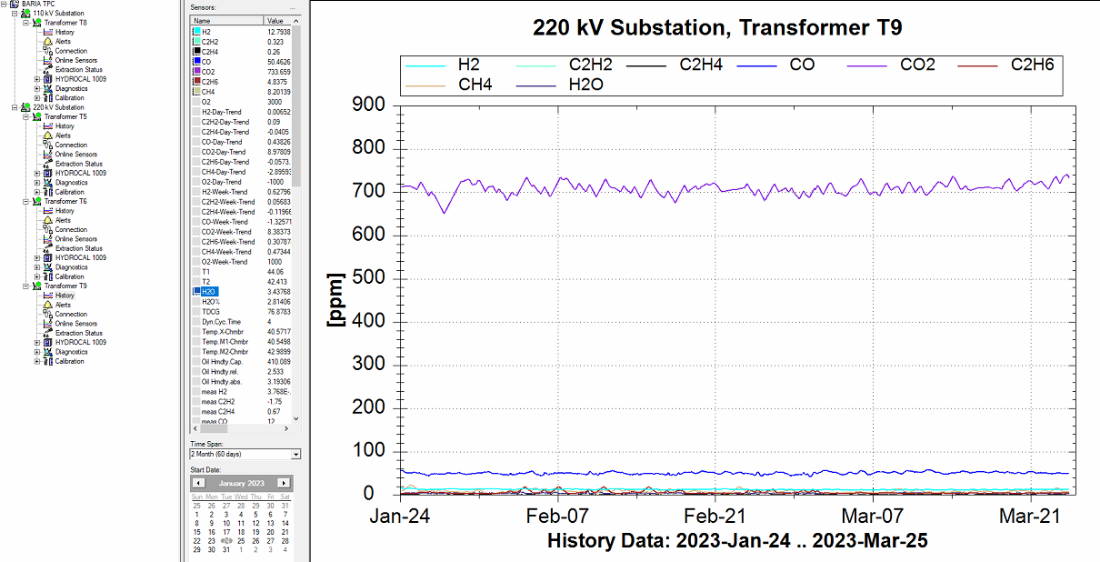

Bộ giám sát Hydrocal 1009 cho phép xem kết quả đo ngay trên màn hình LCD của thiết bị, và tại phần mềm được cài đặt trên máy tính giám sát đặt ở phòng điều hành. Cho phép cán bộ vận hành theo dõi kết quả, phân tích tình trạng DGA cũng như tình trạng MBA.

Hình 11 – Màn hình bộ giám sát Hydrocal 1009 trong quá trình vận hành tại nhà máy Nhiệt điện Bà Rịa

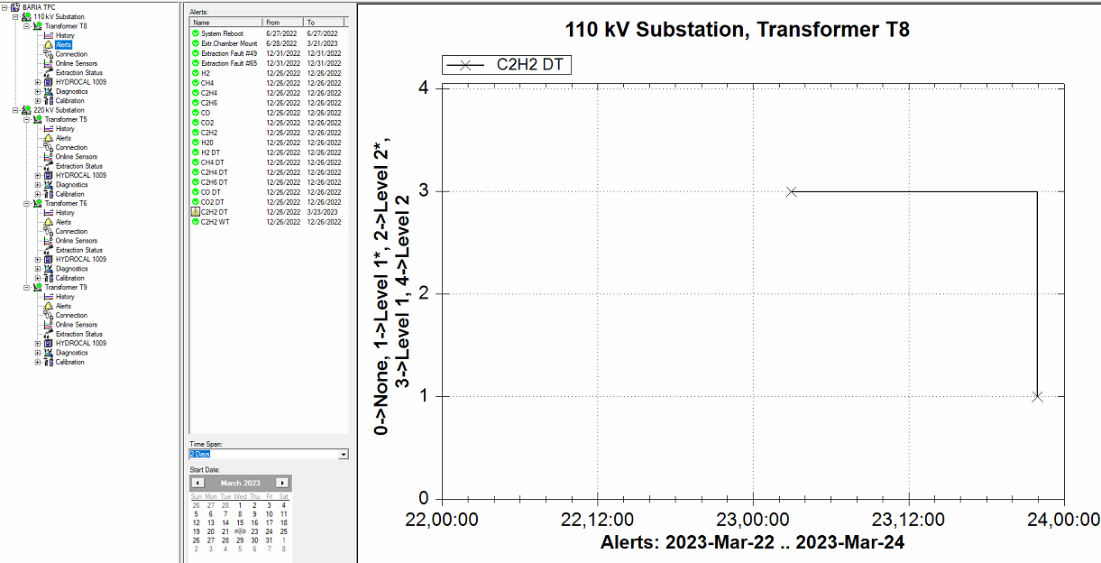

Hình 12 – Phần mềm hiển thị kết quả đo của các khí ổn định

Hình 13 – Phần mềm xuất cảnh báo tình trạng bất thường của khí kịp thời

1. Kết luận

Với việc thiết kế nhỏ gọn, lắp đặt thiết bị dễ dàng, linh hoạt theo thiết kế máy biến áp; công nghệ NDIR với dải đo phù hợp với các tiêu chuẩn quốc tế của IEC và hướng dẫn của IEEE, sai số thấp tiệm cận Phương pháp DGA trong phòng thí nghiệm; phần mềm giám sát, phân tích dễ sử dụng tự động cập nhật dữ liệu từ bộ giám sát mỗi 02 tiếng (có thể cài đặt ngắn hơn), cảnh báo kịp thời cho người dùng, cho phép truy cập từ xa thông qua mạng nội bộ… Hệ thống giám sát DGA Hydrocal 1009 sử dụng công nghệ NDIR đang hoạt động ổn định và mang lại hiệu quả trong công tác bảo trì, giám sát và đánh giá tình trạng MBA nhà máy Nhiệt điện Bà Rịa.

2. Tham khảo:

- https://www.mut-group.com/

- https://www.vaisala.com/

- SGX Sensortech (IS) Ltd Registered in England No. 08067077

- Dissolved Gas Analysis Equipment for Online Monitoring of Transformer - A Review – MDPI

- Một số hình ảnh thực tế tại Nhà máy Nhiệt điện Bà Rịa